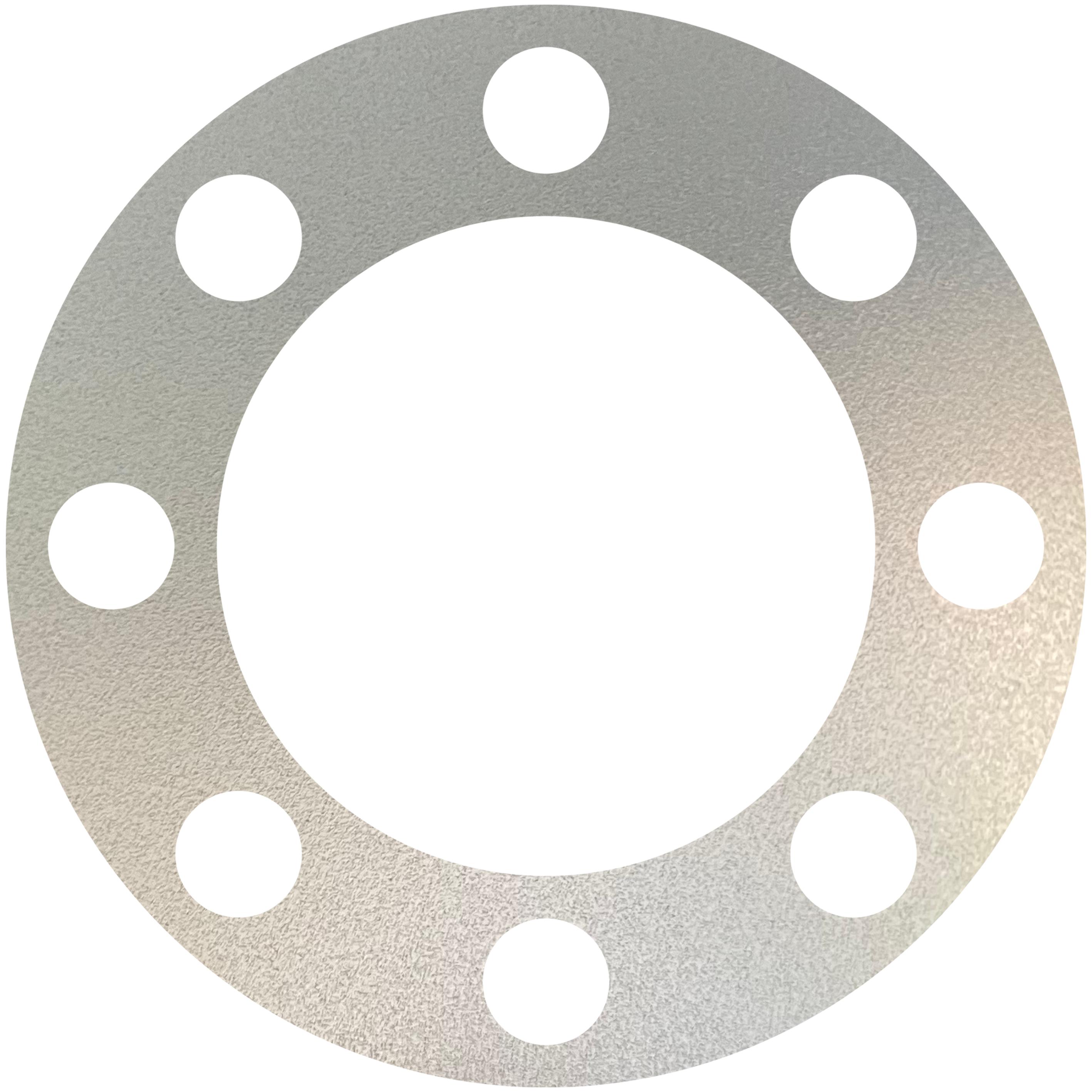

郑州铂金金属表面处理有限公司聚焦工业机器人关节耐磨技术瓶颈,自主研发的“机器人关节专用电镀复合金刚石摩擦垫片制备技术”已完成核心研发与实验室阶段验证,相关技术方案已进入国家知识产权局专利申请流程。这一成果为我国高精度机器人核心零部件领域提供了具有自主知识产权的国产技术路径,针对性解决关节耐磨性能不足的行业痛点,为智能制造装备产业升级提供技术支撑,同时彰显了郑州铂金金属在表面工程领域的研发实力。

工业机器人关节的耐磨挑战:材料性能制约精度与寿命

在工业高强度作业环境中,机器人关节需实现高速运转与重载作业,其耐磨性能直接决定整机的定位精度、运行稳定性及服役周期。作为关节传动系统的关键承压部件,摩擦垫片持续承受周期性压力与滑动摩擦,而现有主流材料(如铜基合金与聚合物复合材料)普遍存在耐磨性弱、耐热性差、寿命短等共性问题。在连续作业中,此类材料易快速磨损,导致关节间隙扩大,引发定位偏差、运行抖动等故障,尤其在汽车精密组装、微电子加工等高精度领域,直接影响生产效率与产品良率。

郑州铂金金属技术突破:电镀复合金刚石工艺的精准创新

郑州铂金金属研发团队通过系统性工艺攻关,将金刚石微粒与金属基体(镍基镀层)通过电镀复合工艺高效融合,而非简单材料叠加。该技术通过全流程优化,实现材料性能与工况需求的精准匹配,核心创新点如下:

- 微米级金刚石均匀嵌合

通过精准调控电镀液成分、温度(40–60℃)与电流密度(2–5 A/dm²),在实验室模拟工况下(载荷500N、滑动速度0.5m/s、干摩擦环境),实现5–20微米金刚石微粒在镀层中均匀分布,有效解决颗粒团聚与脱落问题,保障摩擦面性能一致性。 - 界面结合强度显著提升

自主开发基体前处理工艺及多层复合镀层结构(镍-金刚石-镍),试验中镀层与基体结合强度达45 MPa以上(传统工艺约25 MPa),大幅降低高负载下层间剥离风险。 - 表面形貌精准可控

通过定制化调节摩擦面粗糙度(Ra 0.8–1.2 μm)与纹理走向,在保障摩擦力矩的同时优化润滑介质吸附,降低能量损耗与摩擦升温,提升热稳定性。 - 复合结构兼顾多性能需求

多层镀覆工艺使摩擦垫片兼具超高耐磨性(硬度HV 1200+)与金属基体韧性,可适配关节高速启停、变载冲击等复杂工况。

性能实测:实验室数据验证关键指标提升

在模拟工业关节工况(载荷500N、滑动速度0.5m/s、干摩擦)下,新型摩擦垫片实测性能显著优于传统铜基合金材料:

- 耐磨寿命提升:磨损率降低70%–80%,预计寿命延长2–3倍(基于ASTM G99标准测试);

- 精度稳定性:磨损率降低后,关节间隙长期波动控制在±0.02mm以内,有助于维持机器人原有高重复定位精度(如±0.02mm级别);

- 温度适应性:工作温度范围-30℃至250℃(镍基镀层在250℃下仍保持结构完整性),满足常规工业场景需求;

- 可靠性提升:设备平均无故障运行时间(MTBF)预计提高40%以上,减少维护频次与成本。

注:测试数据基于郑州铂金金属实验室标准工况,实际应用效果需结合具体设备参数验证。

多元应用:赋能高端装备核心部件升级

该技术已进入多领域应用验证阶段:

- 工业机器人关节:提升汽车制造、机械焊接、自动化喷涂等场景的设备稳定性与服役寿命;

- 减速器核心部件:适配谐波减速器、RV减速器,强化传动精度与可靠性;

- 高端机床旋转机构:应用于五轴联动加工中心工作台,保障精密加工稳定性;

- 特种装备支撑机构:适配雷达转台、工程机械回转平台,提升极端工况(如低温、高振动)下的运行可靠性。

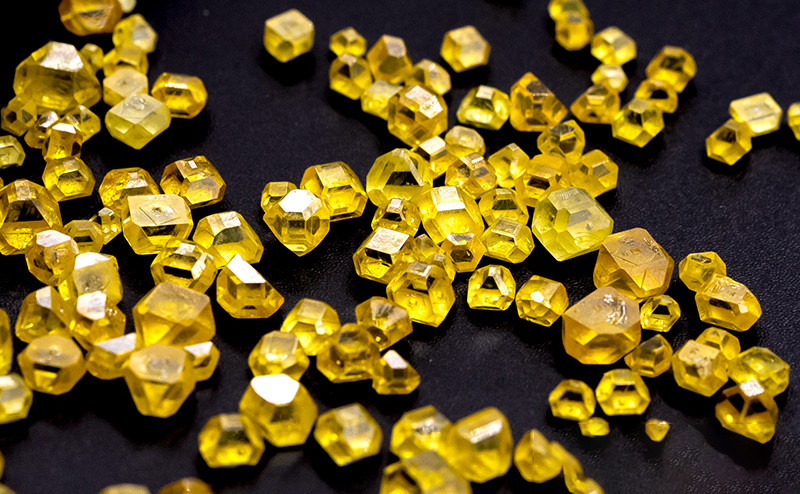

技术内核:材料与工艺的深度融合

技术成果源于郑州铂金金属对金刚石-金属界面作用机制的系统性研究。团队通过多轮试验,优化电镀液配方(含纳米级分散剂)与工艺参数,攻克金刚石均匀嵌入与牢固结合等难点。关键在于将金刚石颗粒尺寸精准控制在5–20微米区间:既发挥金刚石超高硬度优势(莫氏硬度10),又避免大颗粒导致的表面不平整与应力集中,实现耐磨性与使用安全性的平衡。

行业价值:推动核心零部件国产化替代

机器人核心零部件国产化是我国智能制造高质量发展的关键环节。郑州铂金金属的这项技术为高精度耐磨摩擦材料领域提供了具有自主知识产权的国产替代方案,有助于减少对进口高性能摩擦材料的依赖,加速工业机器人核心零部件的国产化进程。目前,该技术已通过初步产业化可行性评估,未来将通过成本优化推动规模化应用,助力缩小与国际先进水平的技术差距。

未来规划:智能摩擦材料的前瞻性探索

随着智能制造向高精度、复杂工况演进,郑州铂金金属将重点推进以下方向:

- 智能摩擦部件研发:初步探索将微型传感元件嵌入摩擦结构,为设备状态监测提供数据支持(如磨损程度、温度变化),但现阶段仍处于实验室概念验证阶段;

- 定制化解决方案:针对真空环境、高洁净度生产(如半导体制造)、强腐蚀工况等特殊需求,开发差异化摩擦材料。

结语

郑州铂金金属的电镀复合金刚石摩擦垫片技术,以严谨的工艺创新与实测数据为基础,为机器人关节耐磨性能提升提供了切实可行的国产路径。这一成果不仅是表面处理技术的突破,更是“中国制造”向“中国智造”转型的缩影。未来,随着技术迭代与应用深化,郑州铂金金属将持续推动高端核心零部件的国产化与智能化,为全球制造业高质量发展贡献可靠、务实的中国方案。